English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

振動スクリーンを合理的に使用して、鉱物加工生産ラインの効率を改善する方法は?

2025-02-18

実際の生産操作では、振動画面は常にセット処理能力に到達できません。効率が低い場合はどうすればよいですか?スクリーニング業界の重要な機器として、振動スクリーンのスクリーニング効果は、製品の品質にとって重要であるだけでなく、次の操作の効率に直接影響を与えます。以下は、振動スクリーンの効率とパフォーマンスを改善するためのいくつかの測定と手法です。

01適切なタイプの振動画面を選択します

スクリーニング効果は主にスクリーニング材料の特性に依存していますが、同じ材料の異なるスクリーニング効果を得るために、さまざまな種類のスクリーニング装置を使用できます。例えば:

固定画面のスクリーニング効率は低いです。

移動スクリーンのスクリーニング効率は、画面表面の動きの形式に関連しています。粒子は、画面の穴に垂直な方向に近いスクリーン表面に振る。振動周波数が高いほど、スクリーニング効果が向上します。

画面の画面表面では、粒子は主に画面表面に沿ってスライドします。揺れる画面の揺れ頻度は振動画面の周波数よりも低いため、揺れるスクリーンのスクリーニング効果は貧弱です。

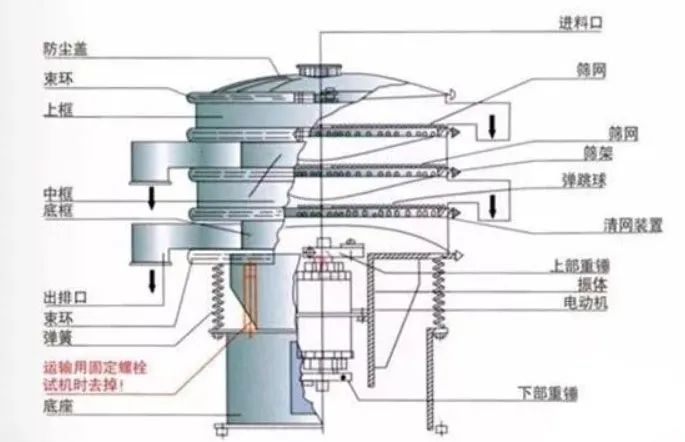

画面の表面を簡単にブロックできるため、円筒画面のスクリーニング効率は低くなっています。

さらに、次のようなさまざまな目的のために、さまざまなタイプの振動スクリーンを選択する必要があります。

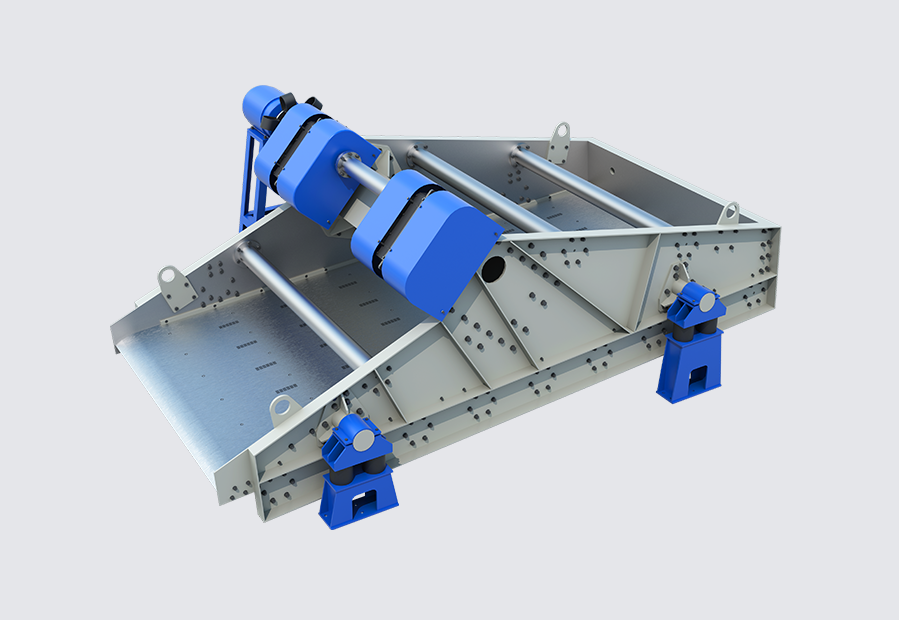

通常、円形の振動スクリーンは、材料の前スクリーニングと検査スクリーニングに使用されます。

確率スクリーン、等しい厚さスクリーン、大きな振動スクリーンは、粉砕材料の格付けに使用されます。

線形振動スクリーンは、材料の脱水と脱メドのために使用されます。

確率等しい厚さスクリーンは、砂の除去と材料の泥除去に適しています。

実際の生産では、製品の粒子サイズの要件を満たしながら、特定の条件に応じて、より大きなふるい穴サイズ、より大きな効果的なスクリーニング領域、およびより高いふるいの開口率を可能な限り選択し、適切なふるい穴の形状を選択して、材料粒子のスクリーニング能力と作業効率を改善することを選択することも必要です。

02振動モーターの合理的な選択とエキサイティングな力の調整

振動モーターの合理的な選択は、振動スクリーンのパフォーマンスに影響を与える重要なリンクの1つであり、エキサイティングな力のサイズは、振動スクリーンの生産性に影響を与えるコア要因です。

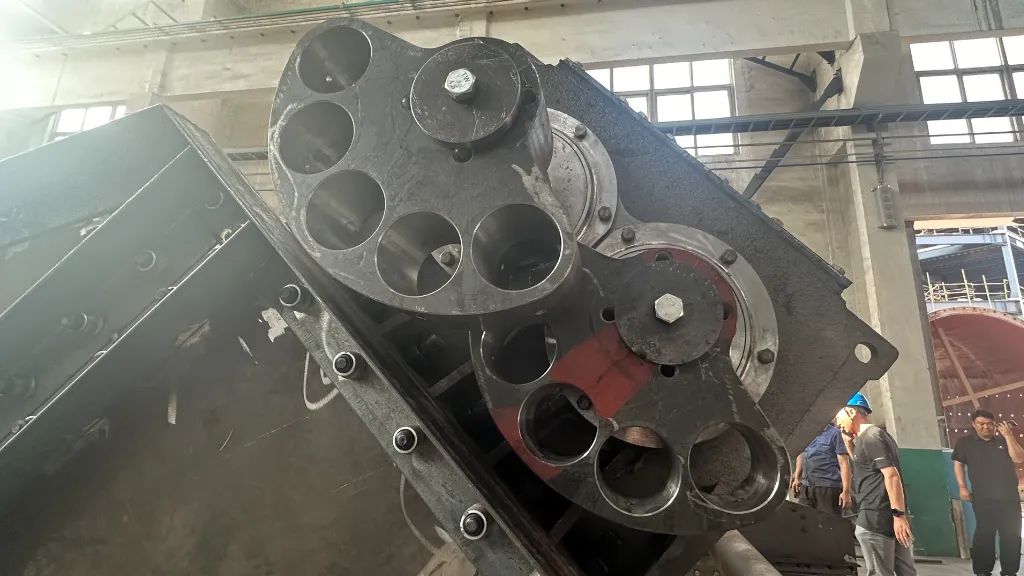

(1)振動モーターの選択

振動スクリーンの振動源として、振動モーターには、合理的な設計、シンプルな構造、コンパクトさ、高励起効率、省エネ、簡単な設置とデバッグの利点があります。振動モーターの選択には、作業周波数、最大励起力、電力などのパラメーターが含まれます。まず、作業周波数と励起力を選択する必要があります。振動モーターの速度は、動作周波数に近い必要があります。最大励起力は、選択したモーターの合成励起力の範囲内でなければならず、動作周波数と最大励起力に従って振動モーターの出力を選択する必要があります。

(2)励起力の調整

振動スクリーンの生産性は、励起力に指数関数的に関連しています。励起力の増加は生産性の急速な増加を引き起こしますが、励起速度は励起力の増加とともに急速に減少します。励起力は、画面の合格率と押しつぶし速度にも一定の影響を与えます。変更法は波形です。励起力が小さすぎると、合格率と粉砕率が低くなります。励起力が大きすぎると、振動モーターシャフトの両端での偏心ブロックの摩擦が増加します。高速回転では、モーターを損傷し、モーターのサービス寿命を削減するのは簡単です。したがって、励起力のサイズを合理的に調整することが非常に重要です。振動モーターのエキサイティングな力は、高速回転する偏心ブロックによって生成される遠心慣性力です。奇抜さ、したがってエキサイティングな力の振幅を変更することにより、エキサイティングな力を調整することができます。

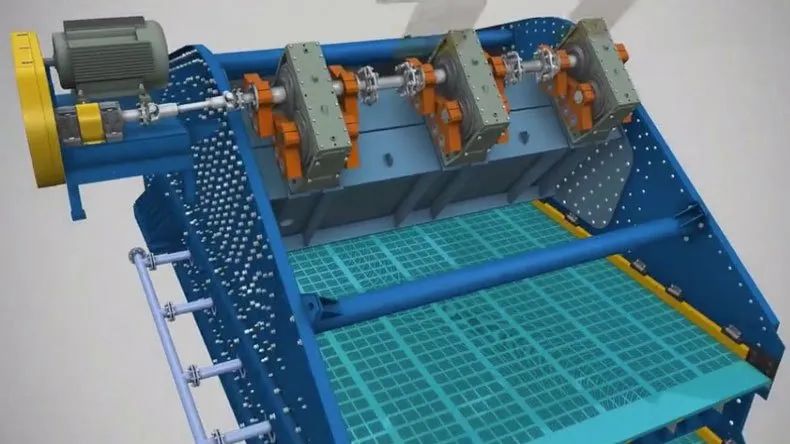

03画面表面の移動モードを改善します

画面表面の移動モードは、振動スクリーンの作業効率に大きな影響を与えます。画面表面の理想的な動きモードは次のとおりです。

1)スクリーン表面給餌端の垂直振幅は、排出端の垂直振幅よりも大きくなければなりません。

これは、摂食端でのより大きな垂直振幅が、この端で厚い材料を効果的に層化できるためです。同時に、傾斜角の助けを借りて、この端の過剰な材料をスクリーン表面の中央にすばやく広げることができ、しわがれた材料を比較的薄い材料層で層別化し、スクリーン表面の実際の使用領域を増加させることができます。材料が排出端に達すると、材料は層別化されています。現時点では、細粒の材料が良好なスクリーニング条件を確保するために必要な垂直振幅が小さな垂直振幅のみが必要です。垂直振幅が大きすぎると、細粒材料のスクリーニング環境が破壊されます。

2)摂食端から始まる画面表面の長さに沿って、材料の移動速度は減少状態にあるはずです。

これは、材料の移動速度が低下するためですが、材料層は画面全体に一定の厚さを維持するため、微粒材料は画面表面の比較的長い範囲で層でスクリーニングされ、画面の実際の使用領域が増加します。同時に、画面の長さに沿った画面浸透の量は均一になる傾向があり、画面の表面の画面浸透電位に完全なプレイを与えます。近年開発された厚さの画面と二重周波数振動スクリーンは、画面全体の一定の振幅と低ユニットスクリーニング能力を備えた通常の振動スクリーンの欠点を克服し、フィードエンドの振幅が大きくなり、排出端が通常の振動スクリーンと同じ振幅を持ち、それにより作業効率を改善します。

04非金属画面を使用します

非金属画面には次の利点があります。

1)スクリーニング効率を改善します。金属スクリーンのスクリーニング効率を約20%改善できます。

2)耐摩耗性と長いサービス寿命。その平均寿命は、金属スクリーンの25倍以上です。

3)設置時間を短縮し、機器の操作率を改善します。非金属スクリーンのサービス寿命は大幅に拡張されるため、画面の表面交換の数は減少し、機器の動作率は一般に金属スクリーンの操作率よりも15%高くなります。

4)ノイズを減らし、作業環境を改善します。

スクリーンボックスに共鳴することに加えて、金属スクリーンは動作中にいくつかの振動も生成します。この現象は、摩耗後より明白です。さらに、ボックス表面上の材料の剛性衝突と他の部分の振動は、より高いノイズを生成します。非金属材料スクリーンのスクリーンプレート全体が全体であり、特定のバッファリング効果があり、ノイズを約20dB(a)減らすことができます。

05マルチチャネル給餌方法を使用します

振動スクリーンは通常、一方向の給餌を使用します。材料がスクリーン表面に供給された後、分離粒子サイズよりも小さい材料のほとんどは、摂食端の画面穴をすばやく通過し、画面下の製品になります。排出端からの1/3〜1/2の画面表面は、特定のスクリーニングの役割を継続し続けることに加えて、主に輸送の役割を果たしているため、スクリーン表面の使用率は高くありません。マルチチャネル給餌が使用される場合、画面表面の幅を増加させ、画面表面に供給される材料層の厚さを減らすことに相当します。同時に、スクリーン表面が完全に利用されているため、粗い粒子の不必要な輸送距離が減少するため、スクリーニング作業効率が向上します。

06運用管理を強化します

操作とメンテナンスは、振動画面のパフォーマンスにも一定の影響を与えます。振動スクリーンを効率的に実行するには、均等、継続的、および適度に供給するなど、操作手順に厳密に合わせて慎重に操作する必要があり、材料がスクリーン表面の幅全体に沿って均等に分布し、微細な粒子のスクリーニングを容易にし、より高い処理能力とスクリーン効率を得ることができます。

さらに、スクリーン表面のタイムリーなクリーニングや損傷したスクリーン表面の修理と交換など、スクリーンマシンのメンテナンスとケアを強化して、機器の良好な状態を確保することも必要です。